铁基非晶磁粉芯是由非晶软磁合金粉末和绝缘介质混合压制而成的一种软磁复合材料,在高频下具有恒磁导率、高电阻率、低损耗、温度稳定性好、价格适中等特点,满足电子设备和器件向高频化、小型化和大电流方向发展的趋势,是磁粉芯材料的重要发展方向,得到了科研工作者越来越广泛的关注,在其制备工艺和应用研究方面取得了显著的进步。但是,由于受传统铁基非晶软磁合金非晶形成能力较低的限制,导致实际应用的非晶磁粉只能采用带材破碎法来制备,存在着尖锐的棱角,难以绝缘,使磁粉芯的损耗较高;同时,为了提高非晶磁粉芯的高频性能,在制备过程中加入了大量的非磁性物质,导致其饱和磁感应强度降低,不利于电子元器件的小型化和高频化。因此,如何提高非晶磁粉芯的饱和磁感应强度,降低高频损耗,是提高磁粉芯性能的关键,也是推广非晶磁粉芯应用的前提和基础,是该领域研究的重要课题。

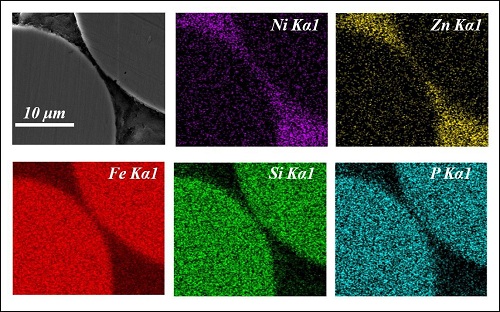

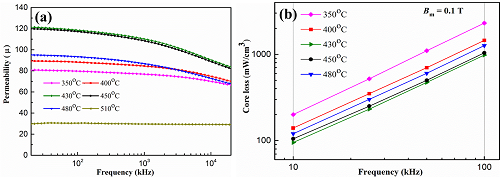

宁波材料所非晶软磁研究团队通过系统研究,开发了具有高非晶形成能力和优异软磁性能的FeSiBP系块体非晶合金,可采用气雾化法制备出球状非晶粉末,有效解决了传统非晶带材破碎法制备的粉末存在着尖锐的棱角,难以绝缘,导致磁粉芯损耗较高的问题。此外,针对纳米软磁铁氧体粉末具有高的电阻率(~107 W•m)和一定的磁性的特点,研究人员在非晶磁粉芯制备过程中将其作为绝缘剂使用,降低了非磁性物质的含量,提高了磁粉芯的饱和磁感应强度和软磁性能,同时,采用超声振荡分散的方法,解决了纳米软磁铁氧体粉末在环氧树脂丙酮溶液中易团聚、难以均匀分散的技术难题,实现了其在铁基非晶粉末表面的均匀包覆(如图1所示),可降低磁粉芯的损耗,有利于电子元器件的高频化和小型化。研究发现,采用纳米软磁铁氧体粉末取代环氧树脂,当纳米软磁铁氧体粉末的含量为3%时,磁粉芯的磁导率得到大幅提高,从57提高到了89,通过进一步优化热处理工艺(430 ℃,1 h),磁导率提高到121,同时,其损耗也大幅降低,在100 kHz, 0.1 T条件下,损耗仅为900 mW/cm3 (如图2所示),与高磁通铁镍磁粉芯相比,其磁导率提高了近一倍,而损耗降低了30%,相关研究结果发表在Intermetallics, 71 (2016) 1-6和 Journal of Alloys and Compounds, 696 (2017)1323-1328等国际期刊上,并申请了国家发明专利(201610914730.1)。这种性能优异的新型铁基非晶磁粉芯有望作为电感滤波器、调频扼流圈、开关电源主振铁芯及逆变器等元器件,广泛用于电讯、雷达、电视、电源、太阳能发电等技术中。

该研究得到了国家自然科学基金(51601205、51671206)和浙江省公益技术应用研究计划(2016C31025)等项目的支持。

图1 铁基非晶磁粉芯截面的表面元素分布状态

图2 铁基非晶磁粉芯的(a)磁导率和(b)损耗随热处理温度的变化规律